گرانول خشک

گرانولاتور خشک که به عنوان دستگاه دانه بندی خشک نیز شناخته می شود، تجهیزات تخصصی است که برای دانه بندی مواد خشک بدون نیاز به چسب مایع یا حلال طراحی شده است.این فرآیند شامل فشرده سازی و شکل دادن پودرها یا ذرات خشک به صورت گرانول است که حمل، نگهداری و حمل و نقل آسان تر است.در این مقاله به بررسی مزایا، اصل کار و کاربردهای گرانولاتور خشک در صنایع مختلف خواهیم پرداخت.

مزایای دانه بندی خشک:

بدون بایندر یا حلال مایع: دانه بندی خشک نیاز به بایندرهای مایع یا حلال هایی که معمولاً در فرآیندهای دانه بندی مرطوب استفاده می شوند را از بین می برد.این امر پیچیدگی فرآیند دانه بندی را کاهش می دهد، حمل و نقل و پاکسازی را ساده می کند و خطر آلودگی متقاطع یا نگرانی های زیست محیطی مرتبط با چسب های مبتنی بر مایع را از بین می برد.

پایداری بهبود یافته: گرانول های خشک در مقایسه با پودرها یا ذرات سست پایداری بیشتری دارند.ماهیت فشرده گرانول ها جداسازی را به حداقل می رساند، از جذب رطوبت جلوگیری می کند و خواص جریان را افزایش می دهد.این ثبات کیفیت ثابت محصول را تضمین می کند و خطر تخریب در حین ذخیره سازی یا حمل و نقل را کاهش می دهد.

صرفه جویی در هزینه: دانه بندی خشک با حذف نیاز به چسب های مایع، فرآیندهای خشک کردن و تجهیزات مرتبط، مزایای هزینه ای را ارائه می دهد.مصرف انرژی، زمان تولید و نیازهای تعمیر و نگهداری را کاهش می دهد و در نتیجه باعث صرفه جویی در هزینه تولید کنندگان می شود.

ویژگی های گرانول قابل تنظیم: دانه بندی خشک امکان کنترل دقیق بر روی خواص گرانول مانند اندازه، شکل، چگالی و تخلخل را فراهم می کند.این امر به تولیدکنندگان امکان میدهد تا گرانولها را مطابق با نیازهای کاربردی خاص تنظیم کنند و از عملکرد مطلوب و ویژگیهای محصول مورد نظر اطمینان حاصل کنند.

اصل کار گرانولاتورهای خشک:

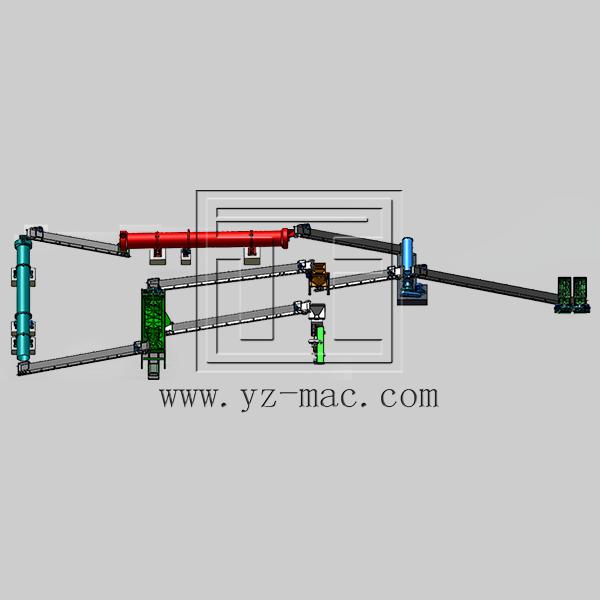

گرانولاتورهای خشک معمولاً از دو فرآیند اصلی استفاده می کنند: تراکم و آسیاب.

تراکم: در مرحله تراکم، پودرها یا ذرات خشک به محفظه دانه بندی وارد می شوند، جایی که یک جفت رول ضد چرخش یا یک پرس مکانیکی برای فشرده سازی مواد فشار وارد می کند.مواد فشرده شده تحت تغییر شکل پلاستیکی قرار می گیرند و یک روبان یا ورق را تشکیل می دهند.

آسیاب: روبان یا ورق فشرده سپس از طریق یک سیستم فرز عبور داده می شود که شامل مجموعه ای از چاقوها یا تیغه هایی است که مواد را به دانه هایی با اندازه دلخواه می شکند.گرانول های آسیاب شده جمع آوری می شوند و در صورت لزوم می توانند مراحل پردازش اضافی مانند الک یا پوشش را طی کنند.

کاربردهای گرانولاتور خشک:

صنعت داروسازی: دانه بندی خشک به طور گسترده در تولید دارو برای تولید قرص ها، کپسول ها و سایر اشکال دوز جامد استفاده می شود.این امکان فشرده سازی مستقیم پودرهای دارو را به گرانول فراهم می کند و جریان پذیری، یکنواختی و قرص پذیری را بهبود می بخشد.گرانولاتورهای خشک هم برای تولید دارویی در مقیاس کوچک و هم در مقیاس بزرگ مناسب هستند.

صنایع شیمیایی: دانه بندی خشک در صنایع شیمیایی برای تولید کودهای دانه ای، کاتالیزورها، رنگدانه ها و سایر محصولات شیمیایی به کار می رود.این فرآیند کنترل دقیقی بر روی خواص گرانول مانند اندازه، چگالی و تخلخل را امکان پذیر می کند و از کیفیت محصول ثابت و ویژگی های جابجایی بهبود یافته اطمینان حاصل می کند.

صنایع غذایی و صنایع غذایی: دانه بندی خشک در صنایع غذایی و صنایع غذایی برای تولید مواد گرانولی، مکمل های غذایی و افزودنی های غذایی استفاده می شود.این امکان را برای فرمولبندی ترکیبهای سفارشی، سیستمهای آزادسازی کنترلشده و جریانپذیری بهبود یافته برای پردازش کارآمد و راحتی مصرفکننده فراهم میکند.

متالورژی پودر: دانه بندی خشک نقش مهمی در متالورژی پودر ایفا می کند، جایی که پودرهای فلزی فشرده و دانه بندی می شوند تا مواد اولیه را برای فرآیندهای بعدی مانند تراکم، تف جوشی و شکل دهی تشکیل دهند.دانه بندی خشک خواص جریان، چگالی و یکنواختی پودرهای فلزی را افزایش می دهد و کار با آنها و عملیات تولید بعدی را تسهیل می کند.

نتیجه:

دانه بندی های خشک دانه بندی کارآمد و مقرون به صرفه مواد خشک را بدون نیاز به چسب یا حلال مایع ارائه می دهند.دانه بندی خشک با مزایایی مانند بهبود پایداری، صرفه جویی در هزینه و خواص گرانول قابل تنظیم، کاربردهایی در صنایع مختلف از جمله داروسازی، مواد شیمیایی، مواد غذایی، مواد غذایی و متالورژی پودر پیدا کرده است.با استفاده از دانهبندیهای خشک، تولیدکنندگان میتوانند به کیفیت محصول ثابت دست یابند، ویژگیهای جابجایی را بهبود بخشند و فرآیندهای تولید خود را بهینه کنند.